AUTOCLAVI A VAPORE:

FACCIAMO CHIAREZZA SULLE PROCEDURE DI MANUTENZIONE

L’acquisto e l’installazione di un’autoclave rappresentano un investimento economico di entità non trascurabile; si tratta però di un costo ponderato, dal momento che la vita di queste apparecchiature può essere anche molto lunga (fino a 20 anni) e la spesa può quindi essere ammortizzata nel tempo.

È tuttavia necessario precisare che la longevità non è una caratteristica intrinseca delle autoclavi: oltre che dalla buona qualità delle componenti, questa dipende fortemente anche dalla buona pratica manutentiva cui sono sottoposte e dalla qualità dei fluidi che vengono utilizzati per il loro funzionamento.

Trovare pubblicazioni che trattano il tema della manutenzione delle sterilizzatrici sarà piuttosto semplice; i testi disponibili sono numerosi e di diversa natura (normative, manuali, o anche semplici articoli descrittivi) e ciascuno offre una ampia e dettagliata classificazione delle procedure necessarie ad eseguirla.

Ciò nonostante, seppur cercando informazioni per la stessa categoria di apparecchiature, non sarà semplice trovare un testo che tratti la tematica in maniera chiara, univoca e complessiva. La difficoltà risiede nel fatto che gli argomenti trattati sono spesso troppo specifici o limitati ad una determinata categoria di procedure; inoltre, la mancanza di una terminologia “uniforme” può molto spesso generare fraintendimenti. Basti pensare alla definizione di “manutenzione straordinaria”: questa procedura programmata deve essere eseguita a cadenza regolare al raggiungimento di una data condizione dell’apparecchio (proprio come un tagliando auto), ma molto spesso viene intesa come intervento di rettifica o di riparazione.

È per questo che abbiamo pensato ad un articolo che contenesse tutte le informazioni necessarie e fare chiarezza sulle attività legate alla manutenzione.

Iniziamo suddividendole in due categorie:

PROCEDURE DI VERIFICA e OPERAZIONI MANUTENTIVE.

LE PROCEDURE DI VERIFICA:

Anche queste si suddividono in due categorie:

1. verifiche di sicurezza

2. verifiche di funzionalità

LE VERIFICHE DI SICUREZZA

Sono costituite dall’insieme di procedure, osservazioni e indagini volte a verificare la sicurezza dell’apparato nel suo complesso.

Le autoclavi sono apparecchiature a pressione, funzionanti ad una temperatura superiore ai 100° e caratterizzate da un elevato dispendio elettrico. Per questa ragione, sono state tra le prime apparecchiature in ambito sanitario ad essere sottoposte all’obbligo di verifiche di primo impianto e periodiche.

Le verifiche pneumatiche, come da normativa, vengono eseguite periodicamente dagli enti preposti.

Le verifiche elettriche, sottostanti alle normative impiantistiche, vengono eseguite dagli uffici tecnici incaricati o dal personale da loro preposto.

Per le verifiche pneumatiche sono previsti interventi biennali e decennali.

Per le verifiche elettriche sono necessari controlli annuali per gli interruttori differenziali e verifiche triennali per gli impianti di terra.

LE VERIFICHE DI FUNZIONALITÁ

Sono anch’esse un insieme di procedure, indagini e verifiche volte al controllo degli standard qualitativi e prestazionali dell’apparecchiatura.

Queste verifiche sono necessarie per ragioni diverse:

- Per l’impossibilità di rilevare il buon funzionamento dell’apparecchiatura con il solo utilizzo: il fatto che l’autoclave venga azionato e compia un ciclo non dà garanzia sull’efficacia della sterilizzazione (all’occhio dell’operatore un carico sterilizzato e uno contaminato avranno lo stesso aspetto).

- Per i casi in cui l’autoclave non venga usato con continuità o si tratti di apparecchiatura “di scorta”: perché con l’utilizzo occasionale non si presenterebbe l’evidenza di un guasto se non al momento della necessità.

Quali sono quindi i parametri da verificare?

Definiamo le procedure partendo dalle verifiche indispensabili:

Il controllo dei parametri Fisici

I valori impostati in termini di temperatura, pressione e tempi devono corrispondere a quanto effettivamente rilevato durante il ciclo. Il buon esito di una sterilizzazione dipende concretamente dal legame e dal mantenimento di questi specifici valori.

Questo sistema di controllo prevede la lettura diretta del sistema sinottico dell’apparecchiatura e i dati rilevati devono essere coerenti con quelli riscontrati nel report finale (stampato o meno).

Test

- Vacuum test: da eseguire solo ad apparecchio freddo e vuoto. In accordo alla norma EN 13060 il test prevede di eseguire la fase di vuoto e, una volta raggiunto un valore stabile, di procedere con la prova di tenuta. Se la perdita di pressione è uguale o inferiore ai 1.3 mbar/min nell’arco di 10 minuti, allora la verifica è andata a buon fine; diversamente sarà necessario controllare la tenuta del dispositivo.

- Test di penetrazione del vapore Bowie-Dick (norma UNI EN 285): Impostando l’apposito ciclo sull’autoclave, consente di verificare che il vapore sia in grado di penetrare i corpi porosi. Per la sua esecuzione viene utilizzato un pacco prova standard, come da suddetta norma, o un simulatore del pacco, come da norma UNI EN ISO 11140-4

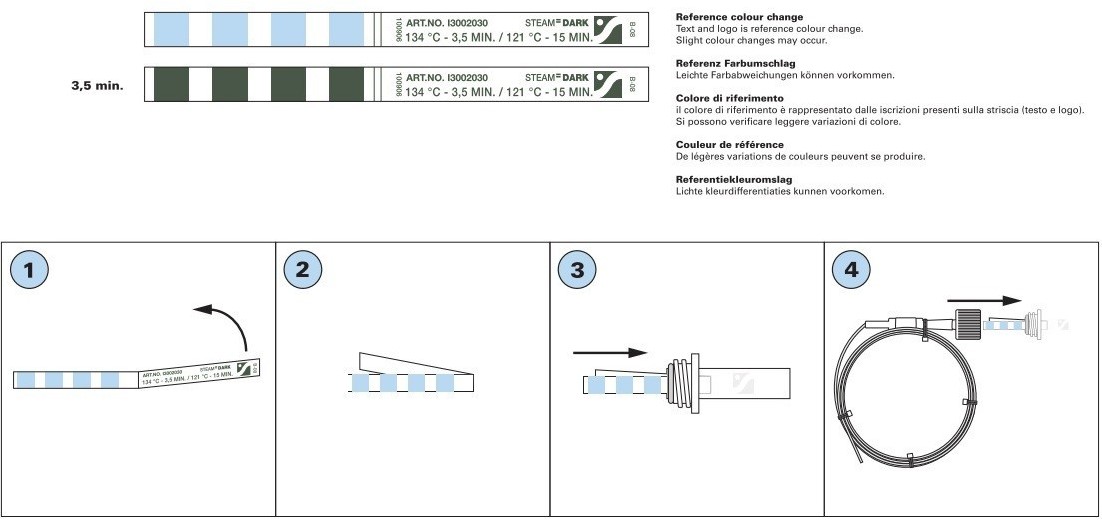

- Helix test (norma UNI EN 285): Si tratta di una prova complementare al test Bowie Dick e deve essere eseguita successivamente allo stesso. Consente di valutare la presenza di gas non condensabili anche in micro quantità (sufficienti a rendere inefficace il processo di sterilizzazione) nel trattamento degli strumenti i cavi. Per la sua esecuzione viene utilizzato un apposito kit.

Nota: frequentemente il ciclo da impostare sull’autoclave per l’esecuzione dei due test è il medesimo, tuttavia le due prove non possono essere eseguite contestualmente.

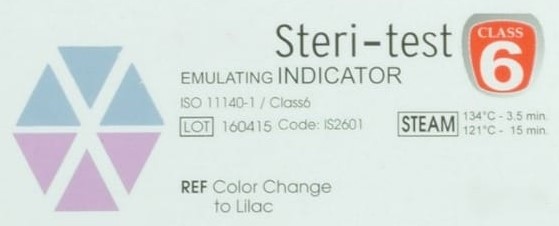

Indicatori

Le norme di riferimento li suddividono in classi (dalla 1 alla 6) in base alle loro caratteristiche di prestazione. Non volendo entrare eccessivamente nel dettaglio, oltre ai sopra indicati test sono da menzionare:

- Indicatori di processo: sono test sensibili unicamente al calore e sono in grado di determinare soltanto se un dato oggetto abbia subito o meno il processo. Non sono però in grado di determinare l’efficacia della sterilizzazione.

- Indicatori di sterilizzazione: sono test sensibili a tutti e tre i valori fondamentali: pressione, temperatura e tempo. Date le loro caratteristiche questi test sono pensati per indicare l’efficacia del processo.

- Indicatori biologici: sono test costituiti da spore. Queste si attivano in fase di sterilizzazione e producono il risultato a 24h dal termine del ciclo. Se la sterilizzazione è avvenuta le spore si inattivano, altrimenti ci sarà una proliferazione e l’evidenza di un malfunzionamento dell’apparecchiatura.

Nota Importante: L’insieme delle verifiche funzionali di un’autoclave fa parte delle procedure di convalida del processo di sterilizzazione previsto dalla UNI EN 554.

La norma non si pronuncia sulla necessarietà di effettuare tali test, ma riferisce che da soli non rappresentano uno strumento sufficiente per poter stabilire l’efficacia e la validità del processo. In altre parole, un indicatore correttamente virato non è sufficiente ad assicurare la sterilità dei prodotti: devono essere controllati anche i parametri fisici.

È inoltre importante ricordare che l’autoclave è e rimane solo uno degli anelli della catena che porta all’ottenimento della sterilità dei prodotti, importante al pari degli altri.

Le verifiche funzionali ordinarie sono a carico del personale operatore.

Le verifiche funzionali specifiche devono invece essere eseguite da personale adeguatamente formato. Trattandosi di attività di controllo è necessario e opportuno che il soggetto verificatore non sia lo stesso che si occupa della manutenzione.

I termini temporali delle verifiche sono determinati dalla norma UNI EN 554.

Le verifiche strumentali ad opera di personale esterno qualificato devono essere eseguite nell’intervallo di tempo di un anno tra un intervento e l’altro. È sempre bene verificare le condizioni indicate dal fornitore: talvolta al raggiungimento di un certo numero di cicli, anche se prima dell’anno, è necessario effettuare comunque un intervento.

Per quanto riguarda invece le verifiche ordinarie, non esistono regole stabilite, ma indicativamente si può dire che:

- vacuum test, Bowie Dick e Helix test devono essere eseguiti quotidianamente.

- L’indicatore di processo andrebbe utilizzato per confezionare ogni pacco esternamente

- L’indicatore di sterilità andrebbe inserito in ogni pacco

- L’indicatore biologico è qualcosa in più sulla cui utilità non tutti concordano (tempi per il risultato piuttosto elevati e probabile utilizzo già avvenuto del materiale trattato). Un’indicazione può essere quella di un utilizzo settimanale.

LE OPERAZIONI MANUTENTIVE

In questo ambito possiamo distinguere 3 diverse procedure:

1. Manutenzione ordinaria

2. Manutenzione straordinaria (o preventiva)

3. Manutenzione correttiva

MANUTENZIONE ORDINARIA

La manutenzione ordinaria è costituita dall’insieme di procedure che devono essere eseguite giornalmente o settimanalmente dagli operatori.

In assenza di regole è molto importante tener conto delle indicazioni del costruttore. Oltre a questo è necessario valutare il carico di lavoro della macchina e la qualità dei fluidi utilizzati.

In generale, cosa è necessario fare?

Quotidianamente:

- con un panno umido e pulito effettuare la pulizia della camera e delle guarnizioni, ricordando di usare sempre ACQUA DEMINERALIZZATA. Questa procedura consente di eliminare residui e pulviscolo che potrebbero depositarsi sulle valvole interne e sulle guarnizioni. L’uso di un eventuale detergente è una condizione da verificare sempre con la casa produttrice.

Settimanalmente:

- Lubrificare le guarnizioni usando specifici prodotti a base di silicone che permettano di aumentarne la vita e l’efficienza. Alcuni operatori preferiscono ancora usare il talco, ma si tratta di una procedura che è necessario verificare col costruttore.

- Eseguire la pulizia della camera per evitare il deposito di calcare. È indispensabile utilizzare SOLO prodotti detergenti adatti allo scopo (spesso sono piccole compresse da inserire nella camera effettuando un ciclo) e acqua demineralizzata. Evitare assolutamente l’uso di qualunque prodotto generico o naturale, pena il danno delle apparecchiature. Avere cura di non usare mai strumenti abrasivi poiché peggiorerebbero il problema dell’adesione del calcare alla camera.

Il personale operatore.

Come già indicato, la manutenzione ordinaria deve essere fatta quotidianamente e a cadenza settimanale. Ogni struttura dovrebbe stabilire dei protocolli aziendali da far seguire al personale operatore.

MANUTENZIONE STRAORDINARIA O PREVENTIVA

La manutenzione preventiva consiste nell’insieme di interventi che devono essere eseguiti a cadenza periodica e che prevedono la sostituzione, la revisione o il controllo di alcuni componenti interni soggetti ad usura. Tipicamente tali operazioni vengono definite dal costruttore e sono descritte nella documentazione a corredo dell’apparecchiatura.

Tale pratica è particolarmente utile quando ci sono in gioco usure meccaniche rilevanti, correnti elettriche di notevole entità o temperature elevate. Per le autoclavi sussistono tutte queste condizioni, per cui si può intuire l’importanza di effettuare la manutenzione preventiva con puntualità.

La manutenzione preventiva può essere fatta soltanto da chi conosca le operazioni che sta effettuando. Quindi, lo stesso produttore, chi sia stato da lui istruito o il personale accreditato.

Anche la periodicità è definita dal costruttore. Generalmente si opera in base a due fattori:

- la conoscenza delle componenti dell’apparecchio e la loro durata (resistenza all’usura).

- Il tasso di utilizzo dell’autoclave (il numero di cicli effettuati da un apparecchio in un dato tempo).

MANUTENZIONE CORRETTIVA

La manutenzione correttiva è rappresentata da tutte le attività di riparazione e revisione che vengono eseguite al presentarsi di guasti e malfunzionamenti. Gli interventi possono riguardare le strutture più accessibili dell’apparecchio oppure, ad un livello superiore, anche quelle più intime come la scheda madre o la programmazione del software.

Il personale tecnico qualificato. Una conoscenza approfondita della tipologia di apparecchiatura è di norma sufficiente per poter effettuare una riparazione “generica”, senza avere una conoscenza approfondita sul singolo modello di autoclave. Tuttavia, al presentarsi di problematiche specifiche, specialmente riguardanti le strutture intime dell’apparecchiatura, è indispensabile che il tecnico in questione sia stato formato ed incaricato al ruolo direttamente dal relativo produttore.

Al presentarsi del guasto e del malfunzionamento.

Osservazioni finali:

L’utilizzo di un’autoclave implica delle criticità: la sicurezza dell’operatore, la sicurezza dei pazienti e la sicurezza nel laboratorio.

L’attività manutentiva rappresenta il primo e più importante passo per poterla garantire.

I soggetti coinvolti nella buona esecuzione di questa pratica sono molti, e ognuno rappresenta un anello importante e necessario della catena.

SEI Sei interessato al tema? consulta l'articolo dedicato ruolo delle autoclavi nel processo di sterilizzazione presente sul nostro sito.

Questo articolo è presente anche sul sito VIVILAB LABORATORY SOLUTIONS, dedicato alle sterilizzatrici per il mondo de Laboratorio e per il settore Medicale. Consulta la nostra pagina WEB